Предприятие с поточным производством и непрерывным циклом:

Опыт лидера (Корпорация «ТехноНиколь»).

Рязань, 1-2 октября 2019 г.

Россия существенно отстает от других стран по производительности труда. Не сократив разрыва, страна и субъекты ее экономики не могут претендовать на достойные результаты в мировом экономическом соревновании. Резервы для сокращения есть, но часто их просто не замечают.

Прежде всего необходимо налаживание бизнес-процессов.

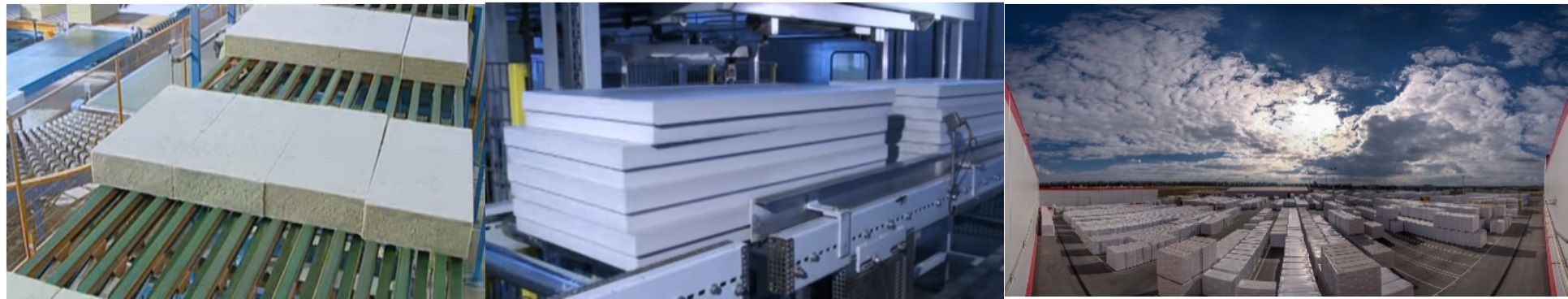

Одна из самых «продвинутых» российских компаний в деле повышения производительности труда — корпорация «Технониколь», крупнейший производитель

строительных материалов в России. За девять лет она смогла увеличить свою производительность

с 8–9 млн рублей в год на человека (и тогда это было втрое выше среднероссийской) до 14–15 млн

рублей в год, а на одном из заводов корпорации – до 44,56 млн (и теперь это уже выше европейской), против средней по отрасли в России 2,6 миллиона; статистически доказанная эффективность использования оборудования повышена с 66 до 89 процентов. Корпорация ТехноНИКОЛЬ - это 93-е место в рейтинге Forbes, свыше 40 заводов на территории РФ, стран СНГ и дальнего зарубежья, поставляет продукцию вплоть до Новой Зеландии.

Общий экономический эффект Lean программы за счет исключения и сокращения

различных видов потерь (только на одном направлении производства компании) составил около

7 миллиардов рублей за период с 2010 по 2017 годы.

Опыт ТехноНИКОЛЬ в поиске скрытых ресурсов позволил Корпорации увеличивать темпы роста не только в годы экономической стабильности, но и в кризисные времена. Высокая производительность — это надежный рычаг роста компании. Хорошее оборудование не

решает задачи. Прежде всего необходимо налаживание бизнес-процессов. Этих бизнес-

процессов десятки. Чтобы выстроить приоритеты, надо следовать двум целям: всегда стремиться к качеству и всегда стремиться к сокращению времени и ресурсов, которые тратится на создание продукта и доставку его клиенту.

В ходе стажировки будет рассмотрен 10-летний опыт Технониколь в направлениях, давших максимальный эффект в достижении этих результатов:

- Бережливое производство – не сокращение затрат, не экономия, а анализ и последовательное сокращение потерь.

- Выравнивание производства, планирование на нестабильном рынке: стратегическое планирование –бизнес-планирование - объемное планирование продаж и операций – скользящее недельное планирование – оперативное планирование; разработка сценариев развития событий с учетом внешней экономической и политической конъюнктуры, оперативная реакция на состояние рынка). Единое информационное пространство компании, ОЦО.

- Картирование потока создания ценности: карта актуального состояния – выявление потерь – карта будущего/желаемого состояния потока создания ценности (отгрузка – производство – сырье, материалы, оборудование); результат за 1 год: рост производительности труда на участке в два раза, снижение запасов сырья на 8,6%, а запасов готовой продукции — на 70,5%; сокращение производственных и складских площадей более чем на 30%.

- Быстрая переналадка: менять валы с ножами для резки меньше, чем за 5 минут вместо 12 часов; 7-8 наименований продукции за смену вместо 1-2; ежегодная экономия от сокращения времени переналадок - около 200 млн рублей.

- Стандартные операционные процедуры (СОП): требования к представлению СОП, примеры карты СОП

- Организация рабочего пространства - 5C: стандарты рабочих мест, рабочие документы 5С.

- Непрерывные улучшения: два уровня проведения улучшений; работа с предложениями, механизм принятия решений; вовлечение сотрудников; проектный офис, штурм-прорыв.

- Оптимизация кадровых процессов - рост производительности труда: «производство кадров» (отбор, обучение, адаптация; кого лучше не нанимать, даже если кадровый дефицит) - распределение - использование персонала; КПЭ - всем и другие «секреты»

- Общие принципы: три важнейшие вещи для отрыва от конкурентов — высокое качество продукции, низкие затраты на ее создание, высокая производительность труда; следуй за лидером; вкладывай в разработки и в клиента; «пилоты» и другое.

Стоимость участия 1 сотрудника – 58 500 руб., что включает участие во всех мероприятиях стажировки, трансфер Москва-Рязань-Москва и в ходе стажировки, одноместное проживание в отеле, двухразовое питание, экскурсию по историческим местам Рязани, выдачу свидетельства об участии

в стажировке.